Рис. 1 Модель ведомого устройства управления положением вакуумного двигателя

Векторное управление ТМ в безредукторном электрическом сервоприводе Научный текст статьи о специальности “Электротехника, Электронная техника, Информационные технологии»

Синтезирована модель системы управления углом поворота ротора vD на основе векторного управления синхронным двигателем. Проведен сравнительный анализ систем управления векторным и субвекторным ВД, показана возможность использования упрощенной модели, представляющей функцию передачи ВД к моменту через инерционную ячейку, для синтеза и анализа обеих систем.

Программно-аппаратный комплекс InstaSPIN компании TI решает эти проблемы сразу по двум направлениям:

Революционная технология бессенсорного векторного управления двигателем от Texas Instruments

Возможно, название звучит слишком высокопарно, но Texas Instruments действительно привнесла нечто новое в область систем и приложений управления электродвигателями, разработав технологию InstaSPIN-FOC (управление, ориентированное на поле). Эта технология представляет собой сочетание аппаратного и программного обеспечения, которое поддерживает любой тип трехфазного синхронного (BLDC, SPM, IPM) или асинхронного двигателя, причем каждый двигатель может быть запущен менее чем за 5 минут. С помощью этой технологии можно управлять двигателем в широком диапазоне скоростей и нагрузок. Самое главное, вам не нужно быть экспертом в схемах и системах управления двигателями.

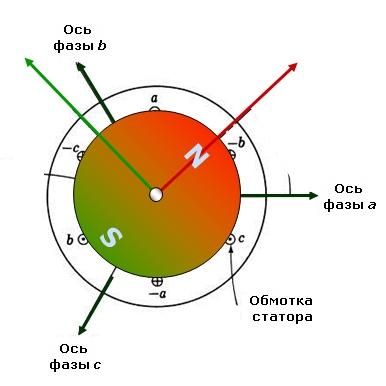

Метод борьбы с переносчиками инфекций не является новой технологией, он существует уже давно, но до недавнего времени его было трудно применить на практике. По сути, система должна регулировать мощность двигателя в зависимости от положения ротора. Положение ротора может определяться датчиками или обратной связью от электронных схем управления (бездатчиковое управление). Изменяя фазу двигателя, можно реализовать управление скоростью и моментом (рис. 1).

|

|

| Рисунок 1. | Метод векторного управления трехфазным электродвигателем может быть реализован как с датчиками, так и без них. В последнем случае используется обратная связь от электронного блока привода. Для этого обычно требуется вычислительная мощность. |

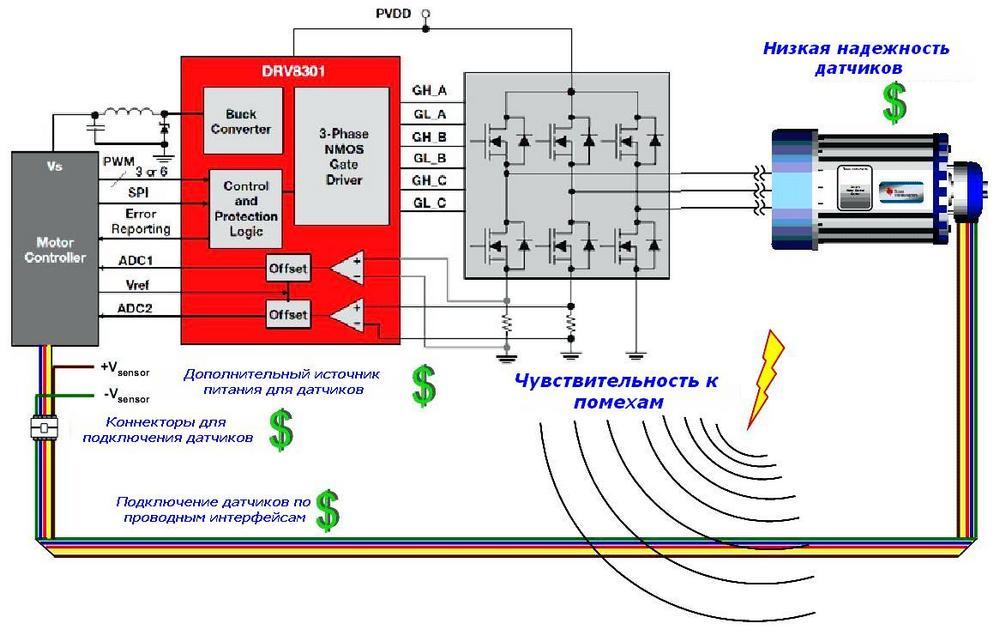

Векторное управление на основе датчиков обычно проще в реализации, но требует дополнительных компонентов, проводных интерфейсов и согласующих схем, что увеличивает стоимость конечной системы. Кроме того, использование датчиков в двигателях и приводах значительно снижает надежность системы, особенно в жестких условиях эксплуатации, где датчики могут выйти из строя или быть смещены. Бессенсорное управление имеет более высокую надежность, но требует значительных вычислительных мощностей, поэтому очень часто такие системы управления дополняются вычислительной техникой. Преимуществом является более низкая стоимость и высокая надежность (рис. 2).

|

|

| Рисунок 2. | Основные недостатки реализации векторного управления трехфазным электродвигателем с помощью датчиков. |

Задача разработчиков систем управления электродвигателями сводится к разработке программного кода, который определяет положение ротора электродвигателя и определяет направление изменения напряжения питания, подаваемого на двигатель, соответствующее требуемым параметрам вращения. Это звучит просто, но в действительности это очень сложная задача, поскольку механизм обратной связи обычно нелинейный и является функцией нагрузки и скорости. Производители двигателей перечисляют в своих спецификациях сотни параметров, которые необходимо учитывать при разработке схемы управления. Огромное количество переменных часто пугает программистов, и правильное использование информации является ключом к разработке программного кода, который будет работать в диапазоне скоростей, крутящих моментов и ускорений, требуемых во многих приложениях.

Программно-аппаратный комплекс InstaSPIN компании TI решает эти проблемы двумя способами:

- Программный компонент в ПЗУ некоторых микроконтроллеров TI, включая семейство цифровых сигнальных контроллеров Piccolo F2806x. Это “секретный соус” компании для обработки параметров двигателя. Программный алгоритм называется FAST (Flux, Angle, Speed, Torque);

- Библиотека программного обеспечения для поддержки программного кода, выполняемого из флэш-памяти микроконтроллера, и специальное программное обеспечение мастера для выбора конфигурации и настройки системы.

Компания предлагает несколько отладочных комплектов для разработки систем управления двигателями: DRV8312-69M-KIT, DRV8301-69M-KIT, TMDSHVMTRINSPIN. Для разработчиков, которые ранее приобрели отладочные комплекты приложений для управления двигателями, доступен для заказа процессорный модуль TMDSCNCD28069MISO, поддерживающий технологию InstaSPIN-FOC.

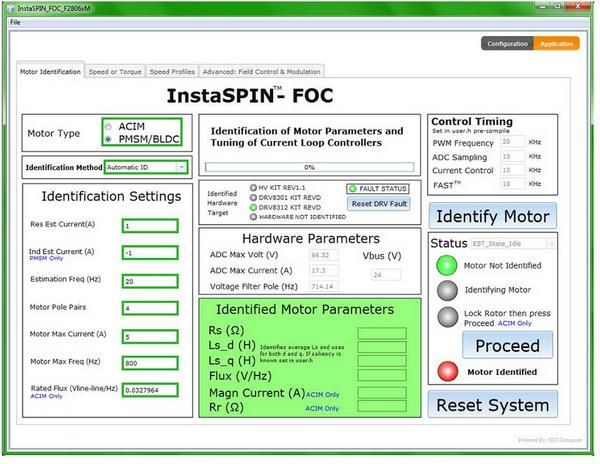

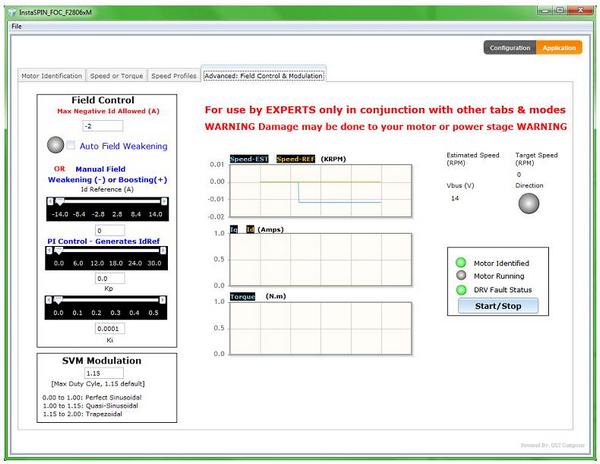

Чтобы начать разработку приложения, конструктор должен подключить двигатель к системе InstaSPIN (отладочный комплект + пакет программного обеспечения MotorWare). В микроконтроллер загружается специальное приложение, которое вместе с Host-приложением будет анализировать параметры подключенного электродвигателя. После завершения автоматического определения параметров будет сгенерирован профиль, который затем будет использоваться приложением для управления двигателем (Рисунок 3). Процесс анализа занимает около 5 минут, и пользователю нужно только ввести максимальные значения напряжения и тока для двигателя. В результате получается система, которая может управлять двигателем от статического положения до вращения с любой скоростью в пределах спецификации.

|

|

| Рисунок 3. | Компьютерное приложение InstaSPIN-FOC требует только знания максимальных значений нескольких параметров двигателя, чтобы гарантировать, что они не будут превышены во время создания профиля. |

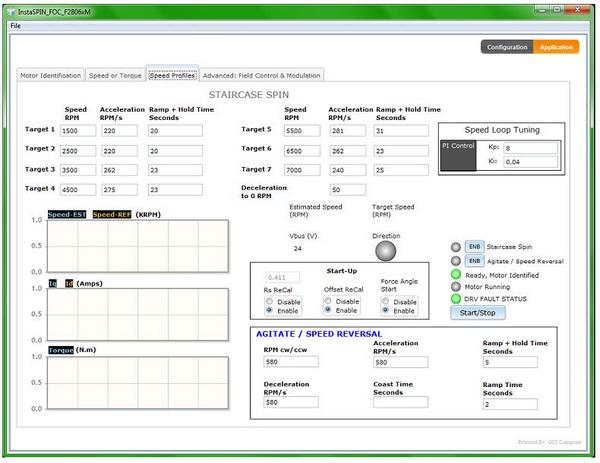

После создания профиля программист может управлять двигателем через логический интерфейс, исключая прямое взаимодействие с низкоуровневым оборудованием системы. Кроме того, разработчик может использовать информацию, получаемую системой от двигателя, для определения условий остановки и перегрузки, что повышает безопасность и надежность системы. Характеристики системы и подключенного к ней двигателя можно проверить с помощью программатора (рис. 4).

|

|

| Рисунок 4. | InstaSPIN дает пользователю полный обзор работы системы и профиля двигателя. |

Двигателем также можно управлять в режиме регулирования крутящего момента (Рисунок 5), что полезно во многих приложениях. Измерение крутящего момента, как и других параметров, не использует никаких датчиков: фактически, крутящий момент оценивается на основе обратной связи с двигателем, с учетом напряжения питания и порядка его подачи на обмотки двигателя.

|

|

| Рисунок 5. | В отличие от других систем управления двигателями, которые контролируют только скорость, технология InstaSPIN поддерживает режим управления крутящим моментом. |

При необходимости проектировщик может изменить или адаптировать результаты процедуры автоматического зондирования (рис. 6). Это позволяет настроить систему управления на условия работы двигателя, которые могут возникнуть во время эксплуатации, или на существенные проблемы, такие как механическая инерция. Кроме того, программисты могут независимо изменять любое программное приложение в структуре InstaSPIN, за исключением программных компонентов, расположенных в ПЗУ микроконтроллера.

|

|

| Рисунок 6. | Инженеры и программисты могут использовать расширенные настройки для алгоритмов и параметров InstaSPIN. |

Кроме того, TI предлагает программное обеспечение PowerWarp, предназначенное для повышения производительности системы. Для отслеживания угла потока ротора программное обеспечение использует алгоритм программы FAST. Этот режим работы регулирует ток асинхронного двигателя, снижает энергопотребление и повышает эффективность асинхронных двигателей при минимальных нагрузках. Это один из случаев, когда алгоритм FAST используется для снижения потерь меди в двигателе как в статоре, так и в роторе.

В последнее время разработчики перешли на использование в своих конструкциях двигателей без мотор-коммутаторов (BLDC) из-за простоты управления ими с помощью современных микроконтроллеров. С точки зрения управления, они могут быть более эффективными, но КПД трехфазных двигателей намного выше. Для управления двигателями без коммутатора могут использоваться специализированные контроллеры, если это экономически оправдано. Технология InstaSPIN позволяет значительно снизить затраты и уменьшить энергопотребление до 80% по сравнению с базовыми тиристорными контроллерами.

Одна из причин, по которой компания TI разработала технологию InstaSPIN, заключается в поддержке своих микроконтроллеров. Библиотеки API объектно-ориентированного программного обеспечения являются частью программного пакета MotorWare, и в будущем планируется поддержка других семейств, помимо микроконтроллеров Piccolo.

Решение, представленное в статье, может радикально изменить взгляд проектировщиков как на электродвигатели, так и на системы управления в целом. InstaSPIN-FOC позволяет конструкторам с разным уровнем опыта в этой области применять более эффективные двигатели в более широком диапазоне приложений.

В целом, “векторное управление” понимается как взаимодействие управляющего устройства с так называемым “вектором”. “пространственный вектор”, который вращается с частотой моторного поля.

Опции режима векторного управления

Векторный контроль предполагает наличие математическая модель (далее – ММ) управляемого электродвигателя. В зависимости от условий работы электропривода возможно управление двигателем как в режимах с нормальной точностью, так и в режимах с повышенной точностью задания скорости или момента.

Точность математической модели электродвигателя

В связи с вышеизложенным, представляется возможным провести классификацию режимов управления по точности ММ электродвигателя, используемого в контуре управления:

- используя ММ без дополнительных корректирующих измерений с помощью блока управления двигателем (используются только типовые данные двигателя, введенные пользователем)

- используя ММ с дополнительными измерениями обновления Контроллер двигателя (т.е. реактивное сопротивление статора/ротора, напряжение двигателя и ток двигателя)

Использование датчика частоты вращения двигателя

В зависимости от наличия или отсутствия датчика обратной связи по скорости (датчика скорости) векторное управление можно разделить на

- управление двигателем без датчика скорости – где блок управления использует данные двигателя и значения, полученные в результате измерения тока статора и/или ротора

- Управление двигателем с помощью датчика скорости – в этом случае блок управления использует не только значения из измерений статора и/или ротора-двигателя (как в предыдущем случае), но и данные о скорости (положении) ротора с датчика, что в некоторых задачах управления позволяет повысить точность задания скорости (положения) электропривода.

Конечно, 3-фазный нестабильный ток приспособлен для этой задачи. Кроме того, существуют однофазные асинхронные двигатели, в которых сдвиг фаз в центре токов в обмотках создается путем подключения всевозможных противодействующих устройств в обмотке. Векторное или скалярное электронное управление приводом используется для управления угловой скоростью вращения ротора и крутящим моментом вала в токовых бесщеточных двигателях.

Векторное управление асинхронными двигателями, применение и методы

Чтобы понять, что такое “векторное” управление, достаточно отреагировать на приводной блок так называемым “пространственным” вектором, который вращается с частотой двигательной сферы. А чтобы лучше понять все его функции, стоит ознакомиться со статьей, чтобы найти необходимую информацию.

Асинхронный двигатель – Двигатель переменного тока, в котором энергия в обмотках статора создает вращающееся поле магнитов. Это поле индуцирует токи в обмотках ротора и взаимодействует с рабочими токами, притягивая ротор к работе.

Однако для того, чтобы ротор мог индуцировать токи во вращающейся магнитной сфере статора, ротор в циркуляции оборудования вынужден немного отставать от циркуляции статора. Следовательно, в несинхронном двигателе скорость циркуляции ротора постоянно примерно равна скорости циркуляции магнитного поля (что вызвано нестабильными импульсами тока, питающими двигатель). Когда расстояние между ротором и движущимся магнитным полем статора больше (качение), двигатель будет сильно нагружен.

Отсутствие синхронизма между ротором и магнитами, вращающимися в статоре, является нормальной характеристикой неустойчивого двигателя, что и дает ему название. Скручивание магнитов в статоре производится с помощью обмоток, питаемых фазными токами.

Естественно, для этой задачи приспособлен трехфазный нестабильный ток. Существуют также однофазные асинхронные двигатели, в которых сдвиг фаз между токами в обмотках создается путем подключения всевозможных резинок в обмотках. Качественное управление угловой скоростью ротора и коэффициентом поворота вала современных бесщеточных двигателей может быть достигнуто путем векторного или скалярного управления с помощью электронного привода.

Векторный контрольЭто метод управления для бесщеточных двигателей с нестабильными токами, который позволяет по существу независимое и безынерционное согласование скорости и момента на валу двигателя.

Ключевая идея векторного движения заключается в том, чтобы проверить не только величину и импульс прилагаемой силы, но и фазу. Другими словами, можно проверить величину и угол пластического вектора.

Преимущества борьбы с векторами:

- Высочайшая надежность регулирования скорости;

- Мягкий пусковой момент и плавное поведение двигателя во всем частотном спектре;

- Быстрое демпфирование при изменении нагрузки: абсолютно полное отсутствие колебаний частоты вращения при изменении перегрузки;

- Увеличение спектра контроля и пунктуальности контроля;

- снижение нагрева и утечки намагниченности и повышение КПД двигателя.

К недостаткам борьбы с переносчиками относятся:

- необходимость регулировки параметров двигателя;

- огромные колебания частоты вращения при длительной нагрузке;

- высокая вычислительная сложность.

Используются такие методы управления асинхронными двигателями: – – – Контроль параметров двигателя

- Реостат – модификация перевода скорости асинхронного двигателя с эксцентричным ротором путем изменения сопротивления реостата в цепях ротора, также увеличивает опорный момент и критическое скольжение.

- частотный – реверсирует импульсы циркуляции асинхронного двигателя путем изменения проводимости в напряжении питания, способствуя тем самым изменению повторяемости вращающегося поля статора. Он используется для привода двигателя через проводящий реформер;

- переподключение обмоток по схеме “звезда-треугольник” во время запуска двигателя, что уменьшает пусковые токи в обмотках в три раза, но также уменьшает импульс

- пульсирующая обратная связь – сила обратной связи имеет определенный вариант (например, пилообразный); – установка вспомогательной ЭДС в гармоническом направлении или противоположно частоте скольжения во вторичной цепи

- Изменение количества полюсов, если такое изменение оправдано (только для короткозамкнутых роторов)

- Изменение амплитуды напряжения питания, если изменяется только амплитуда (или эффективное значение) вращательного потока. Векторы напряжения управления и возбуждения остаются перпендикулярными (запуск автотрансформатора); -.

- Фазовое управление характеризуется тем, что реверс направления вращения ротора создается путем изменения фазового сдвига между векторами возбуждающей и управляющей сил. –

- амплитудно-фазовый метод включает два описанных метода; – амплитудно-фазовый метод включает два описанных метода

- вставка статорного дросселя в оборудование электропитания

- Асинхронное управление двигателем с фазным ротором.

Схематическая диаграмма

Схема основана на контурах управления магнитным потокосцеплением и обстоятельствах вместе с блоком оценки, который может быть использован различными способами. Это означает, что внешний контур скорости в значительной степени унифицирован и генерирует сигналы обмотки для управления M* и потоком* (через источник управления потоком). Скорость двигателя может быть измерена с помощью измерительного прибора (скорость/положение) или естественным образом путем анализа, что позволяет осуществлять бездатчиковое управление.

Классификация технологий борьбы с переносчиками болезней

Здесь рассматриваются только наиболее важные технологии контроля. Рассмотренные методы коэффициентного регулирования представлены для управления асинхронными и синхронными двигателями с постоянными магнитами с синусоидальной обратной ЭДС.

Наиболее распространены следующие типы контроля крутящего момента:

- Линейные регуляторы (PI, PID);

- Нелинейные регуляторы (гистерезис).

- Без обратной связи.

- Существует петля обратной связи.

- Стабильное состояние.

Детали контроля векторов.

Для того чтобы избавиться от недостатков, еще в 1971 году инженеры Simens рекомендовали использовать в приборе векторное управление, при котором управление происходит по обратной связи значений в потоке. Оригинальные векторные системы удерживали детекторы в приборах. В настоящее время подход к этому методу совершенно иной:

- точная схема двигателя позволяет анализировать скорость циркуляции ротора и момент брутто от начальной фазы существующих фазных токов (при сохранении повторяемости и количества токов в обмотках статора).

Этот более продуманный подход помогает создать бессоюзную и практически безынерционную координацию крутящего момента и частоты вращения вала на выходе мощности, поскольку фазы токов предусмотрены в управлении потоком. Некоторые из более крупных приводов с векторным управлением оснащены базовыми методами обратной связи по усилию-движению, а системы управления без измерителей скорости называются бессенсорными.

В связи с областью применения каждого электропривода, методика его векторного управления должна иметь свои характеристики, а также определенный требуемый уровень точности управления. Если условия обоснованности регулирования скорости допускают наклон в 1,5%, а шкала регулирования не превышает 1 к 100, то бессенсорная конструкция будет абсолютно идеальной. Когда требуемая точность регулирования скорости составляет 0,2% или менее, а диапазон ограничен 1:10000, наличие обратной связи на преобразователе частоты вращения вала является необходимым.

Присутствие разъем Соединитель скорости в примерах векторного управления обеспечивает идеальную координацию даже при низкой проводимости до 1 Гц. Что ж, борьба с переносчиками инфекций дает соответствующие преимущества. Высочайшая точность регулирования скорости вращения ротора (и это без спидометра на машине) в условиях движущейся перегрузки вала, поэтому рывков ожидать не приходится. Легкое и простое обращение с валом на низких скоростях.

Высокая эффективность при низких потерях в условиях нормальной мощности. Векторный контроль имеет свои недостатки. Загроможденные вычислительные этапы. Необходимость установки начальных параметров (например, контролируемого привода).

Векторное управление не подходит для количественного электронного привода, предпочтительнее скалярное управление.

Это связано с явлением циркуляции токов в цилиндре. Согласно закону электромагнитной индукции, открытому Фарадеем, на месте потока магнитов изолированного силуэта внутри создается ЭДС или напряжение. Это значение, нанесенное на медный цилиндр, немедленно активирует начало тока в цилиндре.

Этот ток также организует свой собственный противоположный электромагнитный поток, сфокусированный непосредственно на другой стороне изменения потока магнита:

- Высокочастотный ток, возникающий в изолированной цепи короткого замыкания, имеет аналогичный аспект движения, заключающийся в том, что создаваемое им магнитное поле действует против изменения магнитного потока, который был активирован этим током.

- Закрытый реферат противостоит изменению магнитного потока в приборе.

- Если к медному цилиндру быстро приложить магнит, затем смело изменить магнитный ток так, чтобы в цилиндре протекали аналогичные противотоки, то магнитное поле в цилиндре в начале движения будет равно нулю: магнитное поле приближенного магнита будет абсолютно компенсировано магнитными токами цилиндра.

Когда магнит предъявлен и удерживается, энергия в цилиндре будет медленно уменьшаться из-за наличия функционального медного сопротивления, а поле цилиндра, организованное из токов, исчезнет: магнитный ток постоянного магнита будет “вытягиваться” внутри цилиндра, как если бы цилиндра не существовало вовсе. Просто попробуйте спрятать магнит, тогда цилиндр отскочит назад – только теперь вы можете сами “воссоздать” исчезающий электромагнитный поток внутри корпуса, тогда он будет сначала сопротивляться изменению магнитного потока, в такой ситуации и его исчезновению.

Как можно “воссоздать электромагнитное движение”?

Итак, известно, что в течение определенного периода времени в ветровом цилиндре может существовать символический “непрерывный магнит” – турбулентный ток движется в нем, вызывая магнитное поле (при этом в магнитном поле “болтаются” однотипные сверхпроводники). Ротор асинхронного двигателя, за видом “беличьей клетки”, с током некоторых “клеток” беличьей клетки напоминает увеличение внешнего магнитного поля.

Конструкция векторного датчика для прерывистого движения двигателя

В наблюдателе есть показания от датчика положения ротора, и жидкости статора, текущие по осям, . В конце наблюдателя находится положение “магнита” ротора, фактический угол наблюдателя – это потокосцепление ротора. В остальном конструкция абсолютно аналогична непрерывному прибору, только оси d,q переписаны на x,y, а по оси x задан поток, чтобы ему мог помогать “магнит” в роторе. Кроме того, для многих значений была добавлена буква “s”, чтобы было понятно, что только это значение имеет положение в направлении статора, а не ротора.

Что выходит? Магнит ротора всегда перемещается благодаря своему положению на краю оси y на роторе. Чем сильнее данный ток, тем сильнее скольжение. Зритель в текущем периоде вычисляет положение соответствующего магнита и “регулирует” ось x,y непрерывно вперед по касательной к оси d,q (положение ротора). Ось x постоянно настраивается на текущее положение потокосцепления в роторе – положение “магнита”. Ось x,y всегда вращается (по усилию двигателя) немного быстрее, чем вращение ротора, что исключает проскальзывание.

Энергия в роторе, если она измерена или смоделирована, имеет синусоидальную форму. Эти устройства модифицированы без проведения потоков статора, но с наличием импульсного скольжения, то есть бесконечно медленного. Когда в статоре имеется промышленная прерывистая частота 50 Гц, гармоники в роторе имеют малые значения герц при включении режима с нагрузкой.

Почему векторное управление асинхронным двигателем круче, чем скалярное?

Скалярное движение – это когда сила с фиксированной проводимостью и амплитудой действует на двухскоростные двигатели – скажем, 380 В 50 Гц. А от перегрузок для роторов это никак не влияет на работу – никаких регуляторов тока и так далее…. Элементарно задать радиочастоту силы и заданную амплитуду – скалярные величины, а энергия и потоки в двигателе задаются самостоятельно по мере необходимости.

Векторное управление неотличимо от скалярного управления по создаваемой форме сигнала двигателя – векторное управление, несомненно, также будет представлено при нормальной нагрузке теми же 380 В, 50 Гц. Однако переходные типы исключены… если двигатель в данный момент должен быть включен сейчас, если необходимо развивать график при пульсирующей нагрузке, если необходимо генерировать тепло генераторной установки с требуемой степенью мощности – такие данные скалярное управление либо не может выполнить, либо делает это с очень плохими, медленными переходными действиями, которые могут также “сломать защиту” импульсного контроля сверхтока или силу длительной токовой связи (двигатель шатается и может разрядиться).

В векторной структуре “контроль”. Начало движения задается пользователем, ток также задается. Допустимо сузить его на требуемой стадии, чтобы не нарушить защитные предписания. Допустимо корректировать и увеличивать токи, если необходимо сразу получить во много раз больший крутящий момент. Можно координировать не только запуск двигателя, но и ток (ток по оси x): когда перегрузка двигателя невелика, нет смысла поддерживать ток в роторе (создавать магниту “оптимальный режим”) – его можно ослабить, снизить потери.

Необходимо регулировать торошение с помощью регулятора скорости с возрастающей точностью и скоростью. Важно, чтобы несоосный привод был запущен как тянущий привод и имел соответствующий тянущий момент. Одним словом, векторное управление асинхронным двигателем необходимо в приложениях с высокой нагрузкой и активным двигателем.

Кроме того, существуют характерные различия между векторным управлением для асинхронных и синхронных приводов.

Первым из них является устройство для измерения стоимости. Если в синхронном приводе важно знать безусловное положение ротора, чтобы знать положение магнита, то в асинхронном приводе такая информация не нужна. Ротор не имеет какого-то сформулированного расположения полюсов, “магнит” скользит там непрерывно, но можно посмотреть на системы управления потокосцеплением ротора, и там тоже не нужна информация о положении: в режимах переключения учитывается только гармоника обращения ротора.

Таким образом, вы можете немного сэкономить на измерениях: простого инкрементального энкодера достаточно для контроля ионизации вращения ротора (можно использовать тахометрический генератор), продвинутые датчики положения не нужны.

Следующий шаг – управление движением в машине с асинхронным двигателем. В машинах с двигателями с постоянными магнитами с непрерывным контуром ток не регулируется, что исключает самую высокую частоту вращения двигателя: он не будет принимать питание от инвертора. В разделенном двигателе это иногда происходит… элементарно нужно уменьшить нагрузку на ось х и идти дальше! Максимальное колебание не ограничено.

Таким же образом существуют методы бездатчикового векторного управления для асинхронных двигателей, которые оценивают угол потокосцепления ротора без подачи сигнала на измеритель положения (или скорости) вала ротора.

Как и в случае с машинами непрерывного действия, на эффективность таких методов влияют колебания при низкой скорости вращения ротора, когда ЭДС двигателя мала. Если в промышленных асинхронных двигателях труд удешевляется за счет использования дюралюминиевого сепаратора, то противоположного эффекта можно добиться, используя медный цилиндр в поездах, где больше требуются массивные габаритные размеры.

Тиристорное управление

Для управления асинхронным двигателем важно использовать тиристоры в сочетании с реле и контакторами. Они адаптированы как мощные компоненты и являются частью цепи статора, реле-контакторы-выключатели подключаются в цепи ручного управления. Тиристоры используются в качестве силовых ключей, можно подать усилие на ноль статора при запуске для уменьшения момента мощности и ящиков для реализации эффективного торможения или ступенчатого режима.

Для запуска двигателя подключается ответный выключатель QF, нажимается кнопка SB1 “Пуск” и таким образом подключаются контакторы KM1 и KM2. Подвижный катод тиристоров возбуждается напряжением 60 В пк. На статор двигателя подается небольшой ток, поэтому пусковой ток меньше, а пусковой момент ниже.

Показания таймера, соответствующие максимальному рабочему циклу ШИМ, равны произведению периода несущей на тактовую частоту, т.е.

Управление двигателем ворот. Часть 2

В этой статье дается краткое введение в основы управления PMM. В нем показаны возможные варианты реализации аппаратных систем управления на примере микроконтроллеров Renesas. Статья предназначена в первую очередь для разработчиков систем, в которых автоматизированный электропривод может быть построен из коммерчески доступных компонентов – интеллектуальных силовых переключателей (сборок) и специализированных микроконтроллеров. Основное внимание уделяется методам управления и их аппаратной реализации с помощью специализированных микроконтроллеров. Данная статья основана на базовом материале [1]. Во второй части рассматривается построение систем управления и описываются другие методы модуляции.

В первой части статьи рассматриваются методы управления ВЭД с шестиступенчатой модуляцией 120˚. В этом случае ток одновременно протекает только через две обмотки – каждая обмотка включается в электрический цикл 120˚ с последующим перерывом в 60˚. Таким образом, каждая обмотка работает в течение 2/3 периода, и двигатель используется только на 2/3 своей мощности. Крутящий момент также неравномерен, что создает акустический шум от двигателя. Эти недостатки могут быть устранены при использовании модуляции 120˚, при которой ток проходит через все три обмотки одновременно.

На рисунке 1 показана временная диаграмма напряжений на обмотках источника питания HED с модуляцией 180˚.

Эта схема модуляции может работать, если обеспечен переходный интервал (мертвое время), необходимый для защиты ключей от короткого замыкания. Если напряжение подается на обмотку Un до полного отключения обмотки Up, существует риск короткого замыкания, которое может разрушить силовые ключи.

При модуляции 180˚ ток протекает через все три фазы U, V и W в течение всего электрического цикла. Благодаря введению короткого времени переходного процесса, силовые выключатели защищены во время реверса тока. В течение первых 60˚ ток протекает через обмотки Up и Wp и выходит через обмотку Vn. Обмотка Wn также не остается свободной – через нее также протекает ток. Далее обмотки Wp и Wn переключаются, и в течение следующих 60° ток меняет направление – он протекает через обмотку Up и выходит через обмотки Vn и Wn.

Обмотки всех остальных четырех ступеней переключаются аналогичным образом. При таком типе модуляции все обмотки находятся под напряжением практически все время, внося свой вклад в крутящий момент ротора. Однако при таком методе время измерения противо-ЭДС ограничено мертвым временем, т.е. практически невозможно.

Реализация модуляции 180˚ требует обширного процессорного таймера с дополнительными регистрами для хранения значений мертвого времени и возможности генерировать различные формы напряжения. Таймеры, входящие в состав МК M16C/28, являются универсальными устройствами, позволяющими генерировать различные модели модуляции: модуляцию 180˚, синусоидальную модуляцию, квазисинусоидальную модуляцию, модуляцию пространственного вектора и любые другие. Можно модулировать только верхнюю или нижнюю клавишу или обе с шагом 60˚. Таймер оснащен двойной парой регистров. Первый регистр отвечает за сравнение нарастающих фронтов, а второй – за сравнение спадающих фронтов. Возможность двойного сравнения улучшает качество синусоидальной модуляции.

С помощью МК, управляющего модуляцией 180˚, относительно легко генерировать синусоидальный сигнал. Для этого вместо электрического цикла с периодом 360˚ мы будем использовать период, зависящий от несущей частоты. В каждом таком периоде мы будем определять угол синусоиды, в соответствии с которым будем устанавливать параметры ШИМ. На рисунке 2 показаны основные этапы генерации синусоидального выходного сигнала:

1. выбор несущей частоты, например, 20 или 16 кГц.

2. выбор амплитуды V0 и частоты выходного сигнала

Вычисление фазового угла напряжения в каждом периоде несущей волны. 4.

Найдите значение синуса угла в таблице.

5. определение рабочего цикла ШИМ. Для этого найденное значение угла синусоиды умножается на коэффициент модуляции.

6. ввод параметров ШИМ в соответствующие регистры.

Основные формулы, используемые в расчетах, следующие:

(рассчитывается один раз),

θ(n) = θ(n-1) + ∆ θ,

U = V0-sin(θ(n)),

V = V0-sin(θ(n + 240°)),

W = V0-sin(θ(n + 120°)).

Рассмотрим подробнее каждый из этапов формирования синусоидального выходного сигнала. Поэтому нам нужно знать три величины: несущую частоту fc, частоту выходного сигнала f и его амплитуду V0. Пусть fc = 10 кГц, f = 50 Гц, а V0 определяется максимально возможным напряжением на шине питания VDC, т.е. максимальное напряжение равно VDC, а минимальное: 0.

Синусоида начинается со среднего значения, поднимается до максимального значения V0 и опускается до минимального значения V0. Среднее значение определяется по величине:

Обратите внимание, что максимальное значение V0 равно ½ В постоянного тока. В нашем случае VDC = 160 В. Следовательно, ½ В постоянного тока и V0 равны 80 В. Это выражение можно использовать для расчета синусоидальной волны:

½ В постоянного тока, что можно записать как:

При 90˚ VMAX = VMAX, а при 270˚ VMAX = VMIN. За каждый период несущей угол фазы выходного сигнала изменяется на определенную величину:

Период несущей равен этому значению:

Показания таймера, соответствующие максимальному рабочему циклу ШИМ, равны произведению периода несущей на тактовую частоту, т.е.

Поскольку в данном примере используется треугольная симметричная ШИМ, регистр таймера B2 устанавливается в значение, равное половине этого значения: 1000. Первый параметр ШИМ, определяющий нарастающий фронт сигнала, определяется как:

Это выражение можно сравнить с выражением:

Второй параметр ШИМ, определяющий падающий фронт сигнала, определяется как::

При 90˚ синус угла равен 1. Поэтому максимальное значение таймера должно соответствовать этой точке. А при 270˚ синус угла равен -1, что должно соответствовать минимальному показанию таймера.

Формирование синусоиды начинается при угле θ = 0. Канал B2 таймера MC устанавливается на 1000 и начинается обратный отсчет времени. При каждом втором нуле таймера, сигнализирующем об окончании периода треугольного симметричного несущего сигнала, посылается команда прерывания. Во время обработки прерывания вычисляется угол, синус угла ищется из массива синусов, найденное значение синуса умножается на значение напряжения для определения параметра PWM1. После проверки того, что ШИМ1 не находится на верхней или нижней границе допуска, рассчитывается ШИМ2.

Подача динамически изменяющегося напряжения ШИМ на статор вызывает синусоидальное изменение напряжения на обмотках и, соответственно, синусоидальный ток, протекающий через обмотки. Напряжение ШИМ требует несущей волны, частота которой зависит от заданной точности синусоидального сигнала и объема памяти, выделенной МК для хранения “массива синусоид”. Несущая частота обычно задается в диапазоне 2…20 кГц. Обычно выбирают значения несущей частоты выше 16 кГц, чтобы оставаться за пределами слышимого диапазона. Для организации реверса тока используются выключатели меньшей мощности. Для защиты нижнего и верхнего ключей, обеспечивающих реверс тока, между положительным и отрицательным сигналами вводится задержка “мертвого времени”, которую лучше организовать аппаратно, чем программно.

Проектирование систем управления скоростью напряжения/частоты (V/f-управления) для ПДТ основано на трех предположениях:

1. импеданс ВЭД увеличивается с ростом частоты – доминирует индуктивная составляющая.

2. системы управления стремятся поддерживать постоянный ток холостого хода.

3. увеличение скорости двигателя достигается путем увеличения частоты и соответствующего изменения напряжения.

Этот метод контроля имеет два преимущества. Во-первых, нет необходимости измерять ни ток, ни скорость. Во-вторых, простой алгоритм значительно облегчает его практическую реализацию. Этот метод, после нескольких регулировок, позволяет регулировать скорость ВЭД, не зная ее конкретных параметров. Недостатки также очевидны. Например, без цепей обратной связи фактическая скорость вращения ВЭД, которая изменяется при изменении нагрузки, неизвестна.

Регулирование скорости возможно с помощью датчика скорости. Однако это приводит к созданию замкнутой системы управления. Поскольку в системе управления с разомкнутым контуром не предусмотрено измерение тока, может возникнуть перегрузка по току, и для ее предотвращения необходимо обеспечить измерение тока. Системы обратной связи с разомкнутым контуром обычно используются в простых приложениях, где известна тахограмма привода. Пример такой системы показан на рисунке 3.

Пример скалярной системы управления с замкнутым контуром показан на рисунке 4.

Система включает в себя датчик положения для измерения скорости. В качестве датчика можно использовать тахометр или датчик Холла. Таймер входного триггера обеспечивает два измерения: время между получением двух сигналов и изменение положения ротора, на основании которого можно определить скорость вращения двигателя. Скорость вращения ротора рассчитывается на основе изменения положения ротора, определяемого по данным, полученным от двух соседних приемников сигнала датчика положения.

Пропорционально-интегральное управление скоростью двигателя (ПИ-управление) осуществляется по следующему алгоритму:

где ωr* – заданная скорость, ωr – измеренная скорость, Kp – коэффициент усиления регулятора, Ki – постоянная времени интегрирования.

Аналогичный алгоритм управления используется для определения напряжения синусоидального сигнала. Таким образом, для каждого измерения скорости вычисляются два параметра: частота и напряжение синусоидального сигнала. Иногда напряжение не рассчитывается, поскольку двигатель работает при заданном рабочем напряжении.

Пропорционально-интегрально-дифференциальный (ПИД) регулятор является более сложным. Его уравнение приведено ниже:

где (ωr* – ωr) – текущая ошибка скорости, (ωr* – ωr)p – значение предыдущей ошибки, а Kd – постоянная времени дифференцирования. Все остальные условия такие же, как и в уравнении ПИ-регулятора. Этот метод обеспечивает точный контроль скорости при торможении и разгоне двигателя, поэтому многие эксперты рекомендуют именно его. Однако ПИД-регулятор имеет и серьезные недостатки. В случае зашумленного сигнала дифференциальная работа усиливает возмущение, и регулятор становится неустойчивым. Обычно дифференциальная составляющая сглаживает переходные процессы, поэтому она может учитываться только при изменении уставки скорости.

Отметим, что в замкнутой системе, помимо реализации алгоритма контроллера, ресурс МК выделяется на расчет скорости VED. Когда скорость РЭП составляет 6000 об/мин, время выполнения подпрограммы измерения скорости или время обработки каждого прерывания от датчика Холла в MC M16C/28 составляет 16 мкс, а время выполнения алгоритма контроллера – 1000 мкс.

В скалярных системах управления необходим дополнительный таймер для измерения времени между двумя импульсами от датчика положения, а также устройство для захвата входного сигнала и хранения его во временном интервале между двумя сигналами прерывания. Очевидно, что системы с открытым контуром проще в реализации и дешевле, в то время как системы с закрытым контуром дороже из-за использования дополнительных датчиков.

Уравнения для крутящего момента ротора ПМТ:

где r – радиус ротора, F – сила Лоренца, i – ток обмотки статора, L – длина обмотки, β – магнитная индукция и θ – угол между направлением тока и вектором магнитной индукции ротора.

Введем фиксированную систему координат относительно ротора – ось d и ось q (см. рисунок 5).

Ток Id по оси d ротора создает магнитный поток, а ток Iq по оси q – вращающий момент. Токи в обмотках статора преобразуются в соответствии с уравнениями Парка-Горева. Подробное описание преобразования можно найти в многочисленных публикациях по переходным процессам в электрических машинах, например, в [2].

Значения токов Id и Iq должны быть выбраны таким образом, чтобы поддерживать заданные значения магнитного потока и момента. Поскольку скорость двигателя напрямую связана с величиной крутящего момента, который, в свою очередь, определяется током Iq, принцип регулирования скорости ЧРП основан на управлении этим током. Этот метод управления называется векторным управлением, поскольку для расчета значений управляемых переменных используются векторные уравнения.

Принципиальная схема системы векторного управления показана на рисунке 6.

Он состоит из двух датчиков тока и датчика углового положения, установленных на роторе. С выхода датчика квадратурные импульсы A, B и нулевой импульс Z подаются на входные регистры захвата и счетчик времени, которые являются периферийными устройствами MCU для определения положения и направления вращения. Для каждого сигнала прерывания генерируется три сигнала ШИМ (частота прерывания определяется несущей частотой).

В процессе обработки прерывания значения этих токов преобразуются из системы координат статора с осями U, V и W в систему координат ротора с осями d и q, для чего применяется операция матричного умножения с учетом угла поворота ротора q, соответствующего моменту времени. Угол поворота ротора определяется временем прихода импульсов A и B. Алгоритм значительно упрощается, если в состав МК входит таймер с входным триггером захвата, обеспечивающий непрерывную фиксацию времени прихода импульсов A и B.

Регулятор скорости вырабатывает ток I*q, необходимый для достижения заданной скорости. Этот ток и ток статора Iqc определяют напряжение статора, используемое для генерации параметров ШИМ. Для поддержания достаточного магнитного потока в статоре двигателя величина тока I*d поддерживается постоянной. Ток I*d и ток Idc , полученные из измеренных токов обмотки статора, подаются на второй автоматический регулятор тока, который генерирует напряжение Vdc. Напряжения Vqc и Vdc корректируются в зависимости от количества пар полюсов двигателя и токов I*q и I*d .

После расчета Vqc и Vdc они преобразуются из системы координат ротора в систему координат статора с помощью обратного преобразования и текущего значения угла ротора. Из полученных значений Vu, Vw и Vv определяются параметры ШИМ, которые устанавливаются с помощью трехканального таймера. Алгоритм управления током, называемый внутренней обратной связью, работает намного быстрее, чем алгоритм управления скоростью. Более медленный процесс регулирования скорости и связанные с ним вычисления называются: внешняя обратная связь.

В таблице 1 приведены данные для сравнения трех рассмотренных выше схем управления ЧРП (схемы скалярного и векторного управления с разомкнутым и замкнутым контуром) по ряду параметров (точность, состав МПУ и т.д.).

Классическая схема прямого управления моментом с таблицей переключения датчика скорости

Принцип работы синхронной машины

Рассмотрим принцип работы простейшего двигателя переменного тока – синхронной машины с постоянными магнитами. Удобный пример – компас: его магнитная стрелка – это ротор синхронной машины, а магнитное поле Земли – магнитное поле статора. Без внешней нагрузки (которой у компаса нет, если не считать трения и жидкости, гасящей колебания стрелки) ротор всегда ориентирован полем статора. Если взять компас в руки и вращать Землю под ним, стрелка будет вращаться в такт с ним, совершая работу по перемешиванию жидкости внутри компаса. Однако есть несколько более простой способ – мы можем взять внешний магнит, например, стержень с полюсами на концах, поле которого намного сильнее магнитного поля Земли, поднести его к компасу сверху и раскрутить магнит. Стрелка будет следовать за вращающимся магнитным полем. В настоящем синхронном двигателе поле статора создается электромагнитами – катушками с током. Схемы обмоток там сложные, но принцип тот же – создать магнитное поле с правильной амплитудой и направлением в сторону статора. Посмотрите на рисунок ниже (Рисунок 1). Магнит в центре – это ротор синхронного двигателя (“стрелка” компаса), а два электромагнита по обе стороны – это катушки, каждая из которых создает свое магнитное поле, одно по вертикальной оси, другое по горизонтальной.

Рисунок 1: Принцип работы синхронной электрической машины

Магнитный поток катушки пропорционален току в катушке (первое приближение). Нас будет интересовать магнитный поток от статора до точки, где расположен ротор, т.е. в центре рисунка (граничными эффектами, диссипацией и всем остальным пренебрегаем). Магнитные потоки двух перпендикулярно расположенных катушек векторно складываются вместе, образуя один общий поток, действующий на ротор. Но поскольку поток пропорционален току в катушке, удобно рисовать векторы тока напрямую, сопоставляя их с потоком. На рисунке показаны некоторые токи Iα

и

Iβ

создавая магнитные потоки вдоль осей α и β соответственно. Вектор полного тока статора

это

генерирует магнитный поток статора, сонаправленный с ним. То есть, по сути

Это

символизирует внешний магнит, который мы поднесли к компасу, но его создают электромагниты – катушки с током. На рисунке ротор находится в любом положении, но из этого положения ротор будет стремиться вращаться в соответствии с магнитным потоком статора, т.е. вдоль вектора

это

(положение ротора в этом случае показано пунктирной линией). Поэтому, если ток приложен только к фазе

α

, скажем,

Iα

= 1A, ротор будет горизонтальным, а если в β, то вертикальным, а если

Iβ

= -1A он повернется на 180 градусов. Если мы применим ток

Iα

является синусоидальным законом, и

Iβ

по закону косинусов от времени, будет создано вращающееся магнитное поле. Ротор будет следовать и вращаться (подобно тому, как стрелка компаса следует за вращением магнита). Это основной принцип работы синхронной машины, в данном случае двухфазной машины с одной плюсовой парой. Построим график крутящего момента двигателя как функцию углового положения вала ротора и вектора тока

Это

статор – угловая характеристическая кривая синхронного двигателя. Эта характеристика является синусоидальной (рис. 2).

Рисунок 2: Угловая характеристика синхронной машины (исторически сложилось, что существует некоторая путаница между знаками момента и угла, что часто приводит к тому, что характеристика рисуется обратной по отношению к горизонтальной оси).

Чтобы получить такой график на практике, датчик крутящего момента может быть помещен на вал ротора, а затем произвольный вектор тока, например. просто подать ток на фазу α. Ротор будет вращаться до правильного положения, которое следует принять за нулевое. Затем с помощью датчика крутящего момента поверните ротор “вручную”, записывая угол в каждой точке на графике. θ

Угол θ и крутящий момент, показываемый датчиком крутящего момента, регистрируются на графике в каждой точке. Т.е. вы должны растянуть “магнитную пружину” двигателя через датчик крутящего момента. Наибольший крутящий момент будет при 90 градусах от текущего вектора (от начала координат). Амплитуда результирующего максимального момента Mmax пропорциональна амплитуде приложенного вектора тока. Если мы подадим ток 1 А, скажем, Mmax = 1 Н∙м (ньютон*метр, единица измерения крутящего момента), если мы подадим ток 2 А, мы получим Mmax = 2 Н∙м.

Из этой характеристики видно, что двигатель развивает наибольший момент, когда ротор находится под углом 90° к вектору тока. Поскольку мы хотим получить максимально возможный крутящий момент двигателя при минимально возможных потерях, а потери – это, в основном, ток в обмотках, то логичнее всего всегда устанавливать вектор тока под углом 90° к магнитному полю ротора, т.е. перпендикулярно магниту на рис. 1. Нам нужно сделать наоборот – не ротор движется по заданному нами вектору тока, а мы устанавливаем вектор тока всегда под углом 90° к ротору, как бы он там ни вращался, т.е. “прибиваем” вектор тока к ротору. Мы будем регулировать крутящий момент двигателя амплитудой тока. Чем больше амплитуда, тем больше крутящий момент. Частота вращения, частота тока в обмотках – это “не наше” дело – как будет вращаться ротор – мы контролируем крутящий момент на валу. Странно, но это то, что называется векторным управлением – когда мы управляем вектором тока статора так, чтобы он находился под углом 90° к магнитному полю ротора. Хотя в некоторых учебниках даются более широкие определения, до тех пор, пока любые положения борьбы, связанные с “переносчиками”, не будут называться борьбой с переносчиками, борьба с переносчиками обычно относится к вышеуказанному методу борьбы.

Читайте далее:- Шаговые двигатели: свойства и практические схемы управления. Часть 2.

- Векторное и скалярное управление преобразователями частоты – принцип работы, система управления.

- Рабочие характеристики асинхронного двигателя; Школа для электриков: электротехника и электроника.

- Асинхронный электродвигатель – конструкция, принцип работы, типы асинхронных двигателей.

- Принцип работы синхронного двигателя.

- Селсин. Что такое селсин?.

- Кибернетика, что это такое? Происхождение и справочная информация.